Tribología en mantenimiento: Terminología técnica.

A medida que aparecen nuevas tecnologías, la tribología ha tenido que adaptarse rápidamente a los avances de la industria desarrollando y lanzando al mercado lubricantes para aplicaciones muy específicas y propiedades que mejoren el desempeño, con el fin de alargar la vida útil de los equipos y repuestos, y reducir costos de mantenimiento.

En este artículo, repasaremos una selección de métodos de prueba utilizados para determinar la idoneidad de un lubricante para una aplicación concreta, cubriendo una gama de terminología que ayudará a entender los diversos factores que entran en juego cuando se trabaja con sistemas tribológicos.

Clasificación NSF

Los lubricantes producidos con componentes reflejados a escala mundial en la lista positiva de ingredientes de la Food and Drug Administration (FDA) americana se publican con un numero de registro NSF después de que la National Sanitation Foundation los haya verificado. La clasificación H1 de la NSF contiene los lubricantes autorizados para su utilización en entornos donde no pueda excluirse el riesgo de que entren en contacto con algún producto alimenticio. La clasificación H2 aplica a los lubricantes que pueden utilizarse cuando el contacto del lubricante con productos alimenticios esté descartado según criterios técnicos.

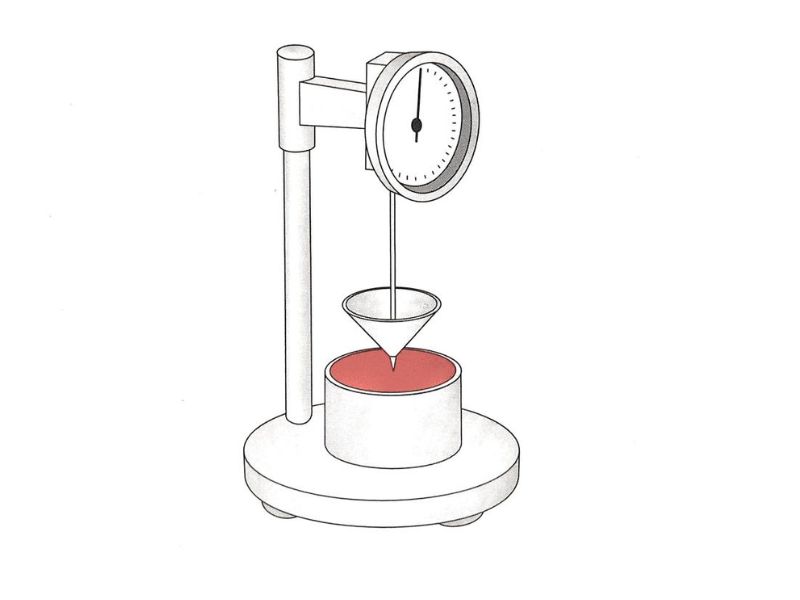

Clase NLGI

En las grasas lubricantes, la consistencia es la característica que refleja su estabilidad. Según la norma DIN 2137, esta se determina a partir de la profundidad de penetración de un cono estandarizado. La clasificación según NLGI (DIN 51818) abarca los valores desde muy blando (clase 000) hasta muy resistente (clase 6). Las grasas lubricantes estándar, por ejemplo, corresponden casi siempre a la categoría NLGI 2.

| Grado NLGI | Penetración trabajada (1/10 mm) | Tipo de grasa | Aplicación |

|---|---|---|---|

| 000 | 445-475 | Grasas y aceites fluidos | Sistemas de lubricación centralizada, Sistemas de lubricación de engranajes |

| 00 | 400-430 | Grasas y aceites fluidos | Sistemas de lubricación centralizada, Sistemas de lubricación de engranajes |

| 0 | 355-385 | Grasas fluidas | Sistemas de lubricación centralizada, Sistemas de lubricación de engranajes |

| 1 | 310-340 | Grasas blandas | cojinetes lisos, rodamientos, bombas de agua |

| 2 | 265-295 | Grasas blandas | cojinetes lisos, rodamientos, bombas de agua |

| 3 | 220-250 | Grasas blandas | cojinetes lisos, rodamientos, bombas de agua |

| 4 | 175-205 | Grasas blandas | cojinetes lisos, rodamientos, bombas de agua |

| 5 | 130-160 | Grasas duras | Grasas de sellado, grasas de bloqueo |

| 6 | 85-115 | Grasas duras | Grasas de sellado, grasas de bloqueo |

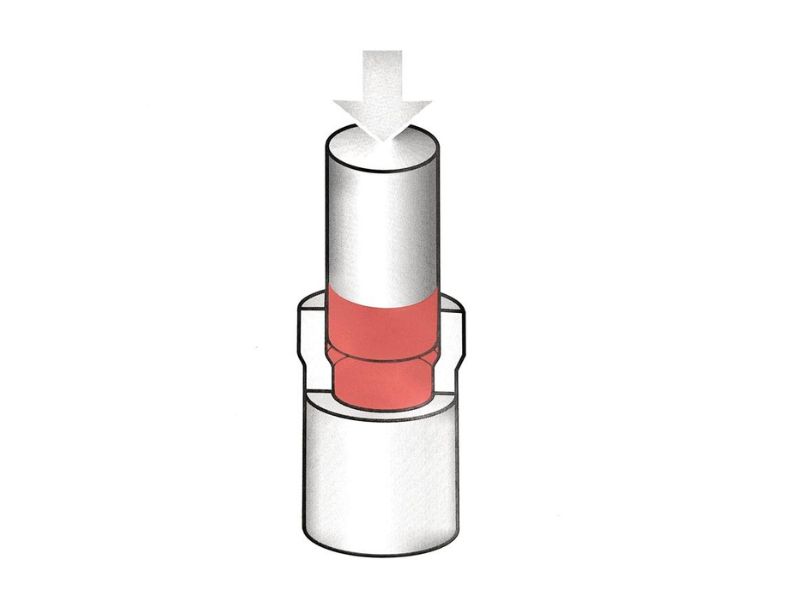

La consistencia de una grasa lubricante se mide con un penetrómetro según DIN ISO 2137, en el que la grasa se trabaja antes de la medición para imitar la tensión en un rodamiento. La profundidad de penetración de un cono permite asignar una clase de consistencia según NLGI.

DIN 51 502

El objetivo de esta norma es unificar la identificación de lubricantes estándar mediante un sistema de letras identificativas y sencillos símbolos gráficos. La identificación refleja, entre otras características, el tipo de lubricante, la viscosidad, la consistencia y la temperatura de aplicación. Sin embargo, los lubricantes especiales sólo pueden representarse parcialmente de acuerdo con la norma DIN 51 502.

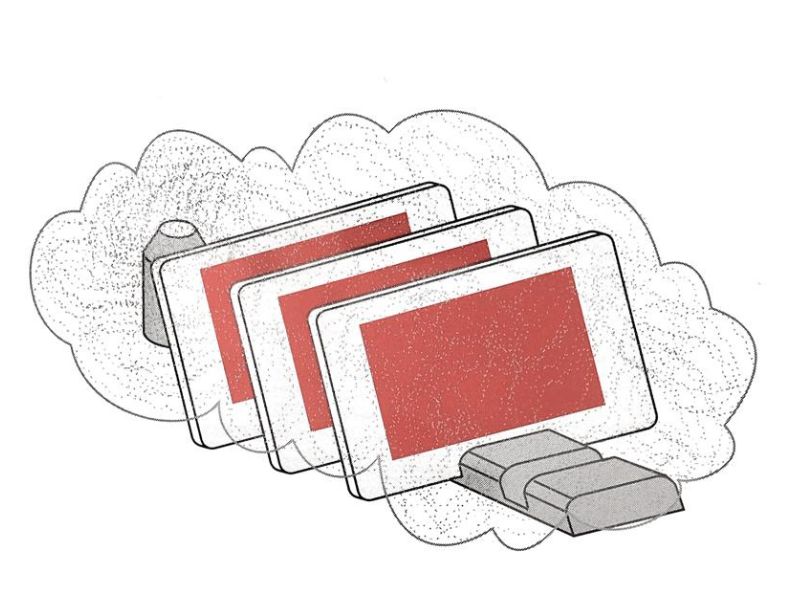

Ensayo de niebla salina

El ensayo de niebla salina simula climas salados de acuerdo con DIN EN ISO 9227 NSS, a lo cual placas recubiertas se exponen a una niebla salina definida. Se observa después de cuántas horas surge la herrumbre.

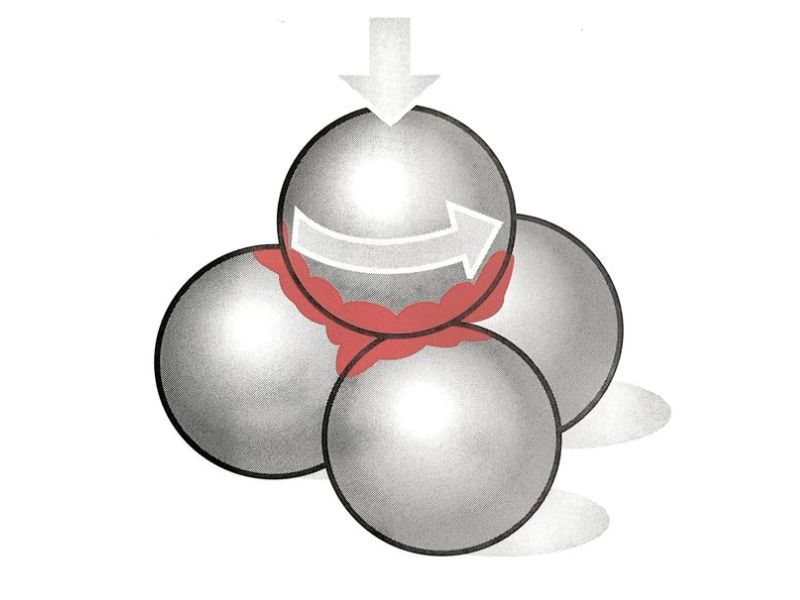

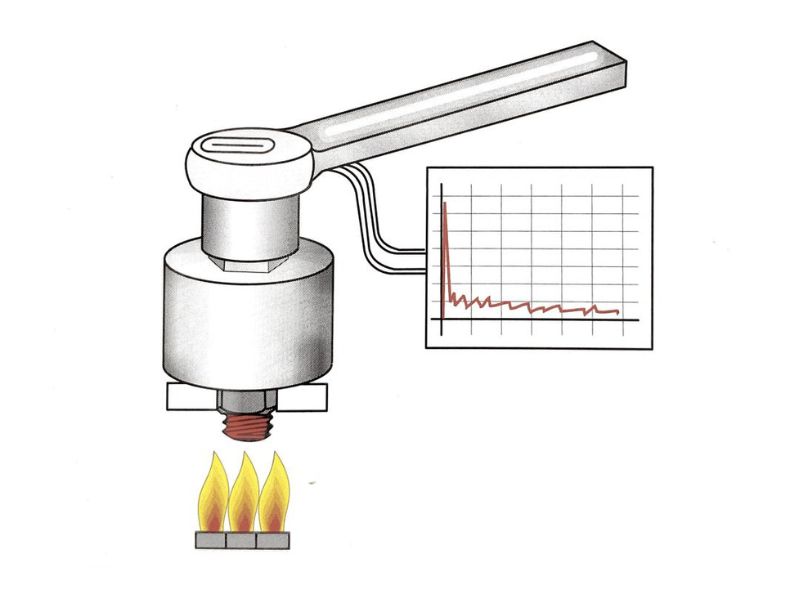

Ensayo de cuatro bolas

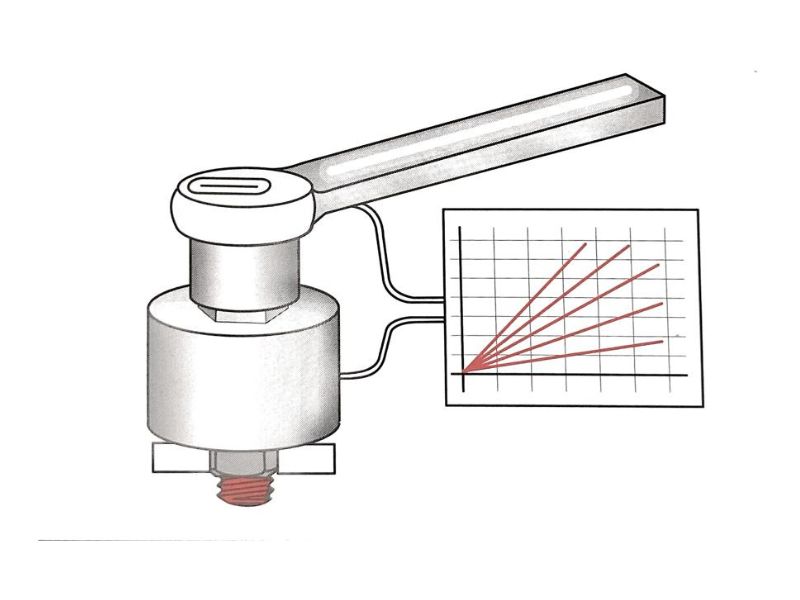

EL aparato de cuatro bolas es un dispositivo de comprobación de lubricantes utilizados a altas presiones superficiales en áreas de fricción mixta. Según la norma DIN 51 350, el ensayo de cuatro bolas consta de una bola móvil que se desliza sobre tres bolas estacionarias. Para examinar la capacidad de absorción de carga máxima admisible del lubricante, se aplica una fuerza de comprobación sobre la bola móvil. Dicha fuerza se aumenta gradualmente hasta que el calor de fricción suelda el conjunto de cuatro bolas.

Mox – Active

El Mox – Active (marca registrada de OKS) contenido en los lubricantes permite alisar las superficies metálicas en los puntos de engrase, normalmente rugosas, mejorando notablemente las propiedades tribológicas de las superficies tratadas, Los tiempos de rodaje se acortan notablemente, mientras que la fricción y el desgaste se reducen sustancialmente.

Prueba Press-Fit

La prueba Press-Fit proporciona información sobre el comportamiento y la adherencia de los lubricantes sólidos a muy alta presión y baja velocidad de deslizamiento. Se mide el valor de rozamiento μ y se averigua si se produce deslizamiento en retroceso. (Stick-slip)

Rozamiento de rosca.

El rozamiento de rosca se determina en un banco de pruebas para tornillos. Según DIN EN ISO 16047 el valor de rozamiento μ de una unión roscada se obtiene en el apriete de tuercas y tornillos. Se tienen que indicar la medida de la rosca, el material y el tipo de superficie.

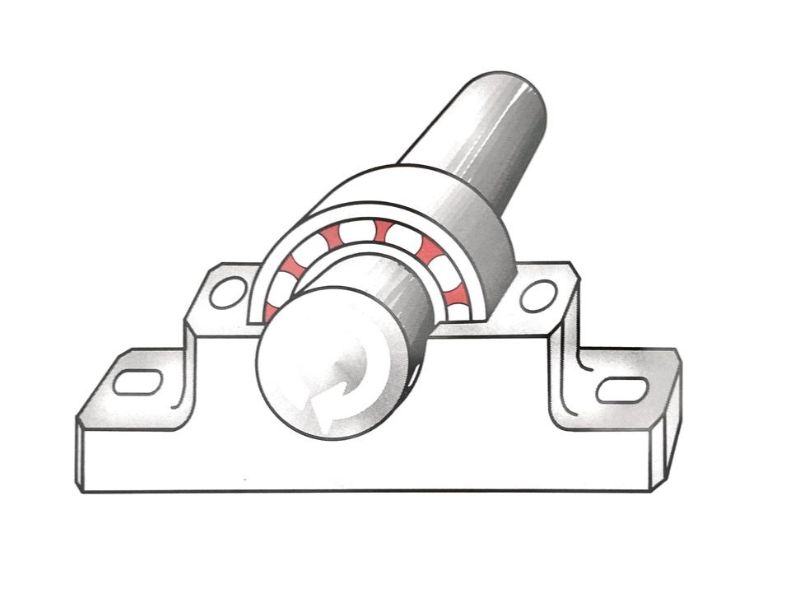

Valor DN

El valor DN o factor de Giro es un valor empírico aproximado que indica hasta que número máximo de revoluciones puede utilizarse un lubricante en un rodamiento. El valor DN se basa esencialmente en el diámetro medio del rodamiento (D+d)/2, aunque depende en gran medida del tipo de rodamiento y de su construcción.

Viscosidad

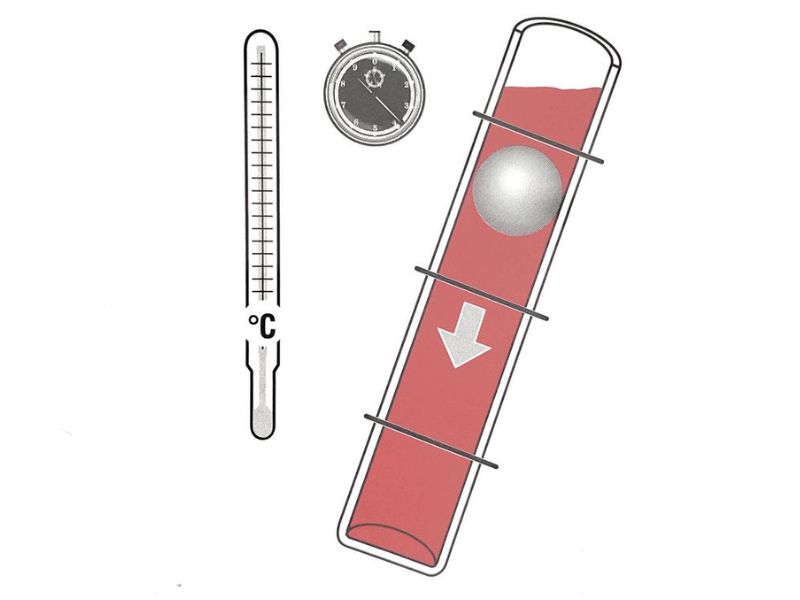

La viscosidad indica la capacidad de los líquidos de evitar fluir condicionada por su rozamiento interno. El factor más importante para la viscosidad es la temperatura. La viscosidad es indirectamente proporcional a la temperatura, es decir, la viscosidad disminuye cuando la temperatura aumenta y viceversa. La clasificación en clases de viscosidad se realiza según la norma DIN 51 519. Cuanto mayor sea el número, más viscoso será el líquido.

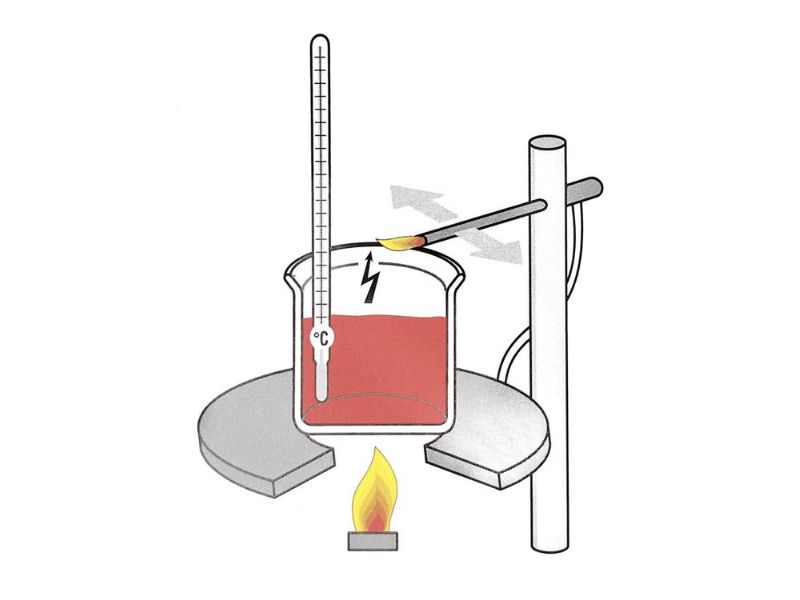

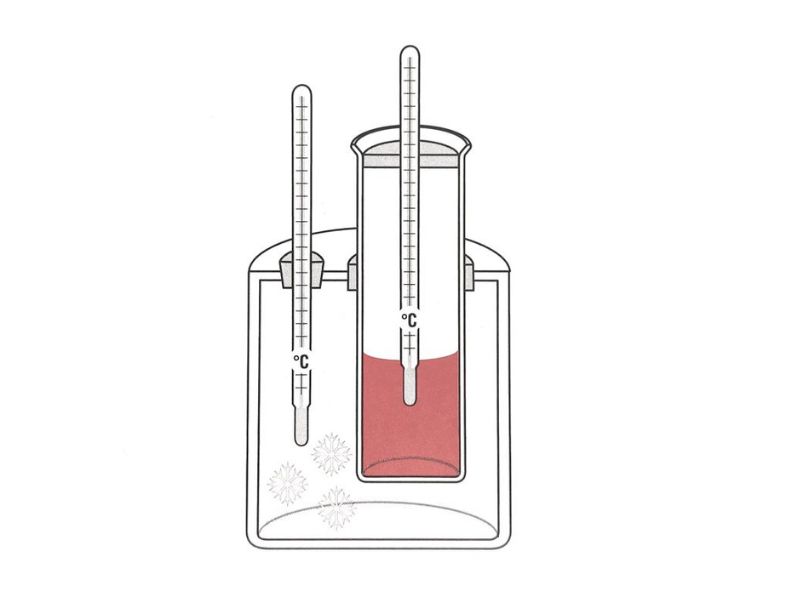

Punto de goteo

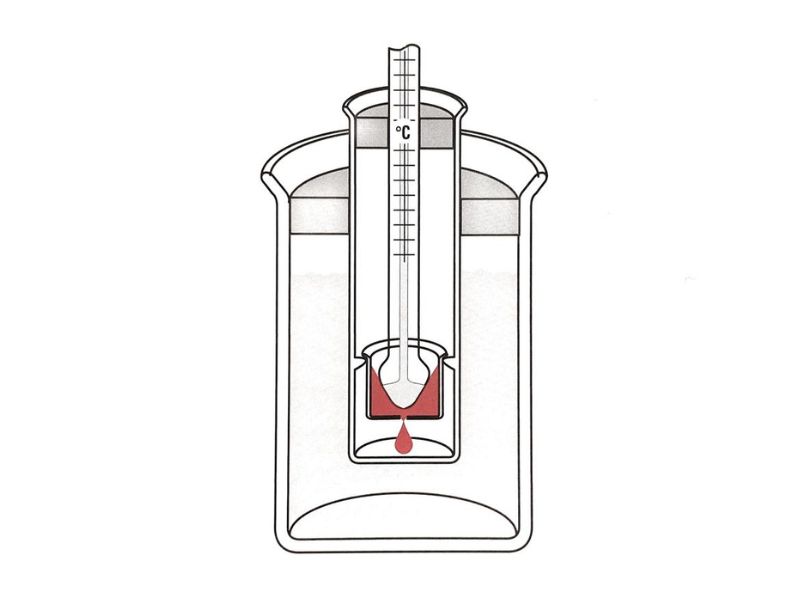

El punto de goteo (en °C) es la temperatura de una grasa lubricante a la que se produce la licuefacción, medida según DIN ISO 2176. El punto de goteo se sitúa notablemente por encima del límite superior recomendado de la temperatura de funcionamiento. Sin embargo, algunos espesantes de grasas no se licúan, lo que significa que no tienen punto de gota.

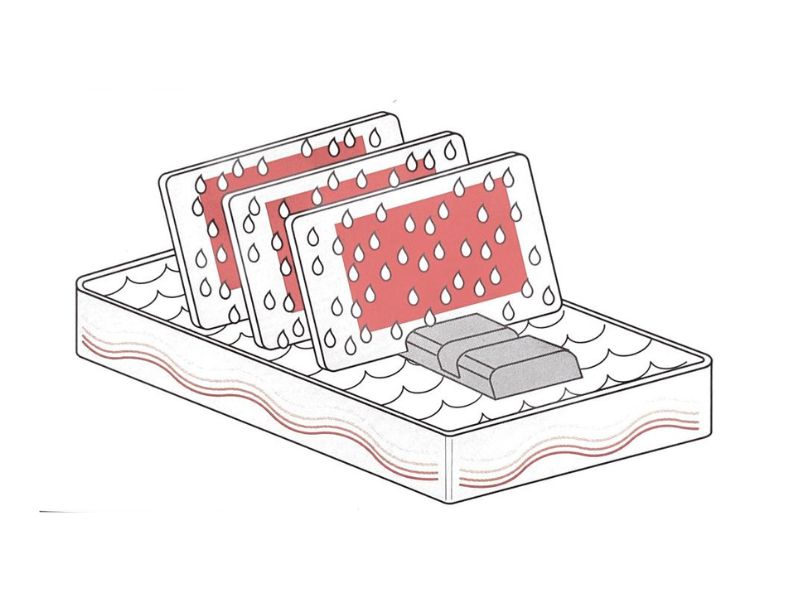

Proceso SKF-EMCOR

Este proceso se utiliza para evaluar las propiedades anticorrosivas de los lubricantes para rodamientos de rodillos. En el proceso, se añade agua a la grasa y se examina la corrosión de los rodamientos de bolas autoalineables con duración de funcionamiento definida, velocidad y periodos de parada especificados según DIN 51 802. Si no hay corrosión en la inspección visible de los anillos de prueba, el grado de corrosión es 0. En caso de corrosión muy fuerte, la nota máxima es 5.

Punto de inflamación

El punto de inflamación es una medida en líquidos combustibles que permite evaluar el peligro de incendio. Dependiendo del tipo de producto y de la altura del punto de inflamación que se espere, los métodos de medición más comunes son los crisoles cerrados o los crisoles abiertos.

Prueba de agua condensada.

La prueba de agua condensada es uno de los varios exámenes realizados para evaluar una capa protectora como influencias corrosivas (DIN 50 017 – KTW temperatura del agua condensada clima alterno) y define el procedimiento de prueba en una cámara climática a clima alterno. El resultado es el número de horas que transcurren hasta que aparecen rastros de óxido.

Fricción de arranque

La fricción de arranque es la relación entre el par de aflojamiento y el par de apriete. Se determina para pastas de tornillos de alta temperatura después de que los tornillos M10 o M12, de material A2-70, se hayan apretado con Nm y se hayan sometido a una temperatura entre +200°C y 650°C durante 100 horas.

Punto de fluidez

El punto de fluidez de un aceite se mide según la norma DIN ISO 3016. Se define como la temperatura más baja a la cual un lubricante fluirá, y se encuentra unos °C por debajo de la temperatura mínima de funcionamiento recomendada.

Si necesitas información de un producto o asesoría dale click al enlace